In de zomer van 2018 kwam een klant bij ons op kantoor. Hij vertelde ons dat hij zijn producten wilde exporteren naar EU-landen, terwijl de EU strenge beperkingen hanteert voor vierkante en rechthoekige buizen die via direct-forming worden geproduceerd. Daarom moest hij voor de productie van buizen het "rond-naar-vierkant"-proces toepassen. Hij had echter één probleem: door de beperking van het gedeelde gebruik van rollen, stonden de rollen in de werkplaats als een berg opgestapeld.

Als professionele fabrikant in de buizenindustrie zeggen we nooit nee tegen een klant die hulp nodig heeft. Maar de uitdaging is: hoe bereiken we een rolverdeling met 'rond-naar-vierkant'-vormen? Dit is nog nooit eerder door een andere fabrikant gedaan! Traditioneel 'rond-naar-vierkant'-proces vereist één set rollen voor elke buisspecificatie, maar zelfs met onze flexibele ZTF-vormmethode konden we maximaal 60% van de rollen delen. Het bereiken van een volledige rolverdeling lijkt voor ons dan ook bijna onmogelijk.

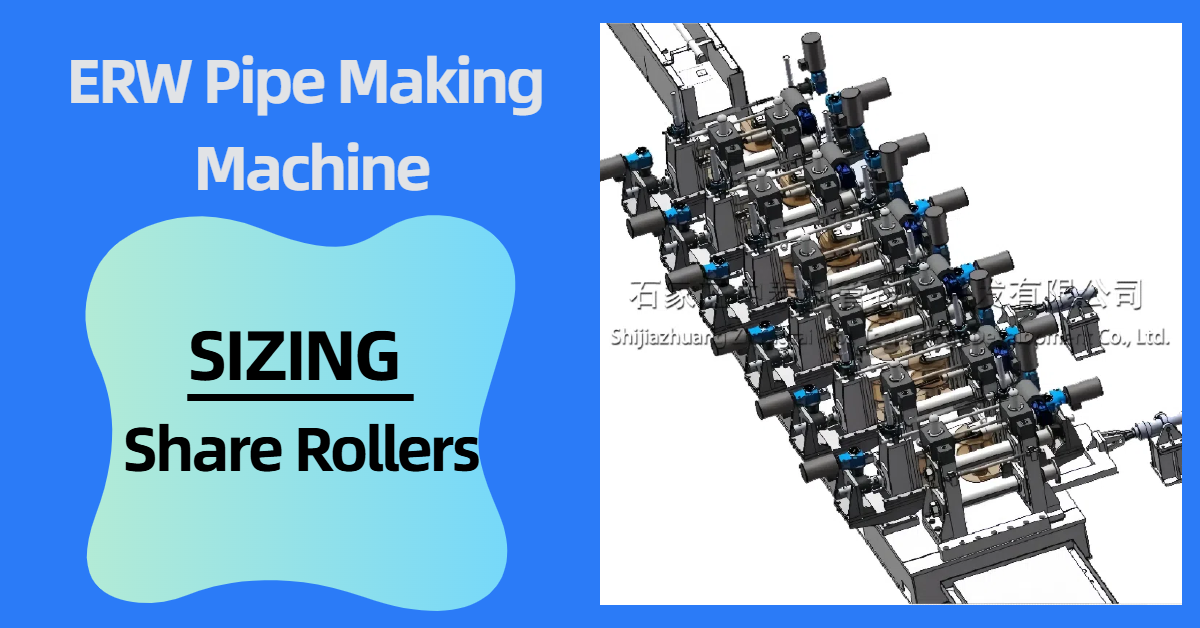

Na maanden van ontwerpen en herzien, besloten we uiteindelijk om het concept van flexibel vormen en een Turk-kop te combineren en dit om te zetten in het eerste prototype van een pijpenmolen met een 'ronde-naar-vierkante gedeelde rol'. In ons ontwerp staat het frame relatief stil ten opzichte van de rol en kan het langs de as schuiven om het openen en sluiten van de speciaal ontworpen rol te realiseren, om zo het doel van een gedeelde rol te bereiken. Dit elimineerde de stilstandtijd voor het wisselen van rollen en verhoogde de productie-efficiëntie aanzienlijk, verminderde de investering in rollen en de vloerbezetting, en droeg bij aan een verlaging van de arbeidsintensiteit. Werknemers hoeven niet langer op en neer te klimmen of de rol en as handmatig te demonteren. Al het werk wordt gedaan door wisselstroommotoren die worden aangedreven door wormwielen en wormwielen.

Met behulp van geavanceerde mechanische structuren is de volgende stap het uitvoeren van intelligente transformatie. Dankzij de combinatie van mechanische, elektronische besturing en clouddatabasesystemen konden we de rolposities voor elke specificatie opslaan met behulp van servomotoren. Vervolgens stelde een intelligente computer de rol automatisch in op de juiste positie, waardoor de invloed van menselijke factoren aanzienlijk werd verminderd en de besturingsveiligheid werd verbeterd.

De vooruitzichten voor deze nieuwe techniek zijn veelbelovend. De meeste mensen zijn bekend met het proces van "direct vierkant vormen", met als grootste voordeel 'één set rollen om alle specificaties te produceren'. Naast de voordelen worden de nadelen echter steeds groter door de strengere marktvraag, zoals de dunnere en ongelijkmatige binnenhoek van R, scheurvorming tijdens het vormen van hoogwaardig staal en de noodzaak om een extra set assen te vervangen om ronde buizen te produceren. ZTZG's 'round-to-square shared roller forming process', of XZTF, is gebaseerd op de logische basis van het rond-naar-vierkant proces. Het hoeft dus alleen het gebruik van de fin-pass sectie en de maatvoeringssectie te realiseren om alle tekortkomingen van "direct vierkant vormen" te overwinnen en tegelijkertijd 'één set rollen om alle specificaties te produceren' te realiseren, niet alleen vierkant en rechthoekig, maar ook geschikt voor ronde buizen.

ZTZG is voortdurend bezig met het voldoen aan de behoeften van klanten en met technologische innovatie en vooruitgang. We hopen dat meer mensen met inzicht met ons de handen ineen zullen slaan om de grootse visie op hoogwaardige pijpproductie en intelligente apparatuur te laten zien!

Plaatsingstijd: 11-10-2022